一、企业简介

ZG办公家具有限公司是一家集研发、生产、销售、服务为一体的现代办公家具、酒店家具制造企业。

二、变革背景

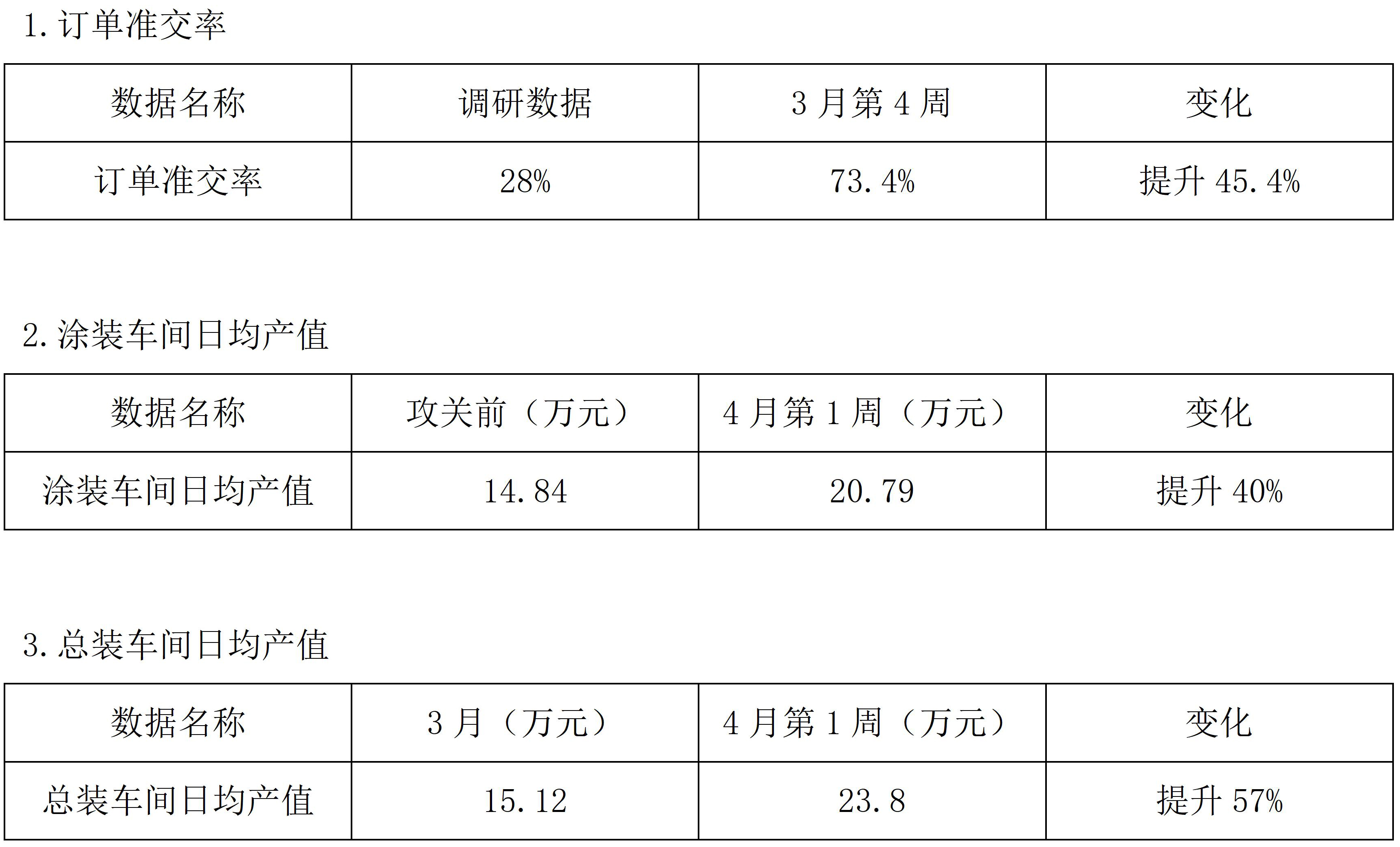

进驻之初,欧博老师对订单准交率数据进行了统计和跟进,3月第一周为28%,3月第二周为25%。

老师在车间现场看到的现象是:半成品堆积、产品无标识、车间现场看板未更新、车间无日生产计划,车间现场堆积的货物的配套性、数量、状态不清楚。整体生产效率低下、订单准交率低是当前急需解决的问题。

三、变革思路

1、导入“日计划”模式,对生产计划的执行进行细化,细化到每天、每个工序及每个部件;

2、实施周滚动出货排查,提升总装车间的配套性;通过导入生产计划运作,打造整体生产运作的“觉知”系统。

四、变革动作

(一)PMC动作

第一步,针对一片混乱的订单,首先进行了订单的整理和管制,做到整体的“知”。

第二步,针对生产过程中的数据不清晰以及任务不明确的情况,对《主生产计划表》进行跟进,根据主计划形成各《车间生产周计划》,做到过程中的“知”。

第三步,针对出货信息不明确,不能有效拉动内部的生产的情况,根据订单评审、交期分解实施《周出货计划表》《周滚动出货排查表》,保持对出货的“知”。

第四步,针对总装车间的包材及配件不齐套的情况,提前做排查,做到对总装上线前物料的“知”。

第五步,针对每天任务不明确,每天入库的产品不是出货所需的现象,推行日生产计划,做到对每天生产任务的“知”。

(二)现场动作

第一步,针对现场工件的状态不明确,没有标识的现象,推行工件标识管理,做到对工件状态的“知”。

第二步,针对流动的生产数据不清楚的情况,推行交接动作,做到对工件流动数据的“知”,进而让每天的计划下达更准确;

第三步,针对每天车间生产进度不清楚的现象,推行进度看板,做到对生产进度动态的“知”;

第四步,针对每天车间具体的生产数据不明确的现象,推行生产日报制度,做到对每天生产结果的“知”;

第五步:针对车间工件现场摆放混乱的现象,对现场的区域进行了整理,做到车间整体的“知”。

(三)瓶颈攻关

欧博老师对涂装车间效率不高的原因进行分析后,推行涂装车间产能提升攻关方案。

(四)碰到的问题及解决办法

1、计划员每天对日计划下达不及时,抱怨工作量大,如何应对?我们要以帮助为主,老师协助、跟进,组织计划员、车间领班对现场进行盘点;组织计划员同业务部成员进行订单对单;对计划员的工作按车间进行重新分配、分工;推行生产计划作业动作控制卡。

2.车间不按计划执行,理由是计划员不懂工艺,不懂排产,怎么办?我们以协调为主,强调计划员同车间主任、领班的沟通;组织召开车间对单会,确定次日生产计划;每天通过报表,PMC统计每个工序每天的实际产能,每次排产的时候作为重要参考依据;老总在每日生产协调会表态,强调计划的权威性。

3.车间管理人员对现场标识票、看板、交接、5S等动作不理解,执行不到位,如何解决?老师组织召开案例分析会,对现场动作与车间管理人员进行集中式沟通;老总带队进行现场稽核,发现问题及时纠偏;进行每周稽核执行率排名,进行公布,并对排名低者进行惩罚。

五、数据变化

总结

生产计划与现场执行一定要同步,才能有效发挥计划的控制功能。对于工序多、交期长的行业,订单评审与出货排查一要同步,才能达到前推与后拉的效果。三分设计,七分执行,只有严格的执行,才能让改变发生,否则一切都会落空。老板或是老总的支持和参与,以及管理团队的带头作用是执行到位的关键所在。我们做事一定要在“知”上“行”,而不是“行”在“意”上。